Je nach Rohmaterial-Lieferant reicht die Zahl der Elastomere von rund zwei Dutzend bis hin zu mehreren Hundert. Dies hängt damit zusammen, dass das Material „Kautschuk“ mit weiteren Stoffen aufbereitet wird. Das Grundpolymer, zum Beispiel NBR oder EPDM (siehe unten), wird dabei mit Füllstoffen, Vernetzungsmitteln und anderen Zusatzstoffen gemischt. Während Vernetzungsmittel wie Peroxide oder Schwefel für die elastischen Eigenschaften und Rückstellvermögen von Bedeutung sind, sorgen Füllstoffe für die Festigkeit und mechanischen Eigenschaften der Elastomere. Durch die Mischung der Materialien entsteht so eine Vielzahl so genannter „Compounds“, die für Formteile grundsätzlich geeignet sind.

Auswahl nach Medium und Parametern

Wenn Sie sich aus dieser Vielzahl für einen Werkstoff und hierbei insbesondere für einen spezifischen Compound entscheiden möchten, beziehen Sie bitte alle relevanten chemischen und physikalischen Eigenschaften Ihres Prozesses mit ein.

Beispiel: Berührung mit Flüssigkeiten, Gasen und Dämpfen

- Medium (neutral, aggressiv, explosiv, verschmutzt, partikelführend, abrasiv, viskos, leitfähig, statisch aufladend etc.)

- Medientemperatur und Umgebungstemperatur

- Betriebsdruck und Druckstufe (falls vorhanden)

- Aggregatszustand

- Volumenstrom etc. (falls vorhanden)

Auch Nebenprozesse wie Reinigungszyklen sowie Sterilisations- und Desinfektionsprozesse sollten einbezogen werden. Insbesondere bei hohen Konzentrationen aggressiver und/oder abrasiver Medien sowie bei neu eingesetzten Werkstoffen empfehlen wir Ihnen, eigene Versuchsreihen durchzuführen und eine medienspezifische Tabelle zu erstellen.

Einen ersten Anhaltspunkt bieten die Erfahrungswerte unserer Kunden mit gängigen Werkstoffen:

Elastomere

| Name | Markenname (Beispiele) | Beständigkeit / Anwendungsgebiet |

|---|---|---|

| Butadien-Kautschuk / Polybutadien (BR / PBD / PB) | Polybutadien® | sehr gute Abriebfestigkeit und Elastizität sowie gute Festigkeit und Rissbeständigkeit |

| Chloropren-Kautschuk / Polychloropren / Chlorbutadien-Kautschuk (CR) | Baypre®n, Neoprene®, Butclor®, Denka®, Skyprene® | gut beständig gegen Ozon, Witterung und Alterung |

| Chlorsulfoniertes Polyethylen (CSM) | Hypalon®, Noralon® | gut beständig gegen Mineralöl und viele Säuren und Basen sowie Ozon, Witterung und Alterung |

| Ethylen-Propylen-Dien-Kautschuk (EPDM) | Buna AP®, Dutral®, Keltan®, Vistalon®, Nordel®, Royalene®, Epcar®, Epsyn® | gut beständig gegen Heißwasser, Wasserdampf, Alterung sowie Chemikalien und Hitze, gut beständig gegen Ozon |

| Fluorkautschuk (FKM, früher FPM) | Viton®, Levatherm F®, Tecnoflon®, Dai-el®, Fluorel® | hohe Temperatur- und Chemikalienbeständigkeit, sehr gut beständig gegen Alterung und Ozon, sehr geringe Gasdurchlässigkeit und selbstverlöschendes Brandverhalten |

| Hydrierter Acrylnitrilbutadien-Kautschuk (HNBR / H-NBR) | Therban®, Zetpol®, Tornac® | gute Verschleißfähigkeit, gute Beständigkeit gegen verschiedene Kältemittel, gute Ölbeständigkeit auch bei Temperaturen >120°C |

| Isobutien-Isopren-Kautschuk (IIR / PIBI) | Exxon Butyl®, Polysar Butyl®, Esso Butyl® | sehr beständig gegen Sauerstoff, gut beständig gegen Säuren und Basen, sehr geringe Gasdurchlässigkeit und hohes elektrisches Isolationsvermögen |

| Isopren-Kautschuk / Butylkautschuk (IR) | Polysar Butyl®, Enjay Butyl®, Petro-Tex Butyl®, Bucar N®, Shell Isoprene Rubber® | hohe Zugfestigkeit, Elastizität und Kälteflexibilität |

| Acrylnitril-Butadien-Kautschuk / Nitrilkautschuk (NBR / AB) | Perbunan®, Europrene®, Hycar®, Chemigum®, Krynac®, Elaprim®, JSR-N®, Nipol®, Paracil®, Butacril®, Buna-N®, Breon®, Butakon® | gut beständig gegen Schmieröle und –fette auf Mineralölbasis |

| Silikon-Kautschuk (VMQ) | Silastic®, Siloprene®, Rhodorsil®, Silplus® | gut beständig gegen Hitze, Ozon, Alterung und Chemikalien |

Auswahl eines Thermoplasts / eines Kunststoffes

Thermoplaste sind sehr reaktionsträge und daher für zahlreiche Anwendungen mit Säuren, Basen, Alkoholen, Ketonen, Benzinen und Ölen sehr gut oder gut geeignet. Da die Werkstoffe jedoch teurer und mechanisch im Vergleich zu Elastomeren weniger „formbar“ und „biegsam“ sind, werden sie meist nur im Chemieanlagenbau sowie der Halbleiter- und Mikroelektronik-Fertigung eingesetzt. Die genannten Eigenschaften stellen auch an uns höchste Anforderungen. In unserer hochmodernen Reinraum-Fertigung angelehnt an Klasse 9 können wir diesen voll gerecht werden.

Kunststoffe

| Name | Markenname (Beispiele) | Beständigkeit / Anwendungsgebiet |

|---|---|---|

| Polyetheretherketon (PEEK) | KetaSpire®, Gatone®, Vestakeep®, Victrex®, Tecapeek® | sehr gute mechanische Eigenschaften, sehr gute chemische Beständigkeit und hohe Temperaturbeständigkeit |

| Polytetrafluoroethylen (PTFE) | Teflon®, Hostaflon®, Fluon® | sehr gut beständig gegen zahlreiche Chemikalien |

| Modifziertes Polytetrafluoroethylen (TFM)™ | TFM™ | sehr gut beständig gegen zahlreiche Chemikalien, geringere Deformation / geringerer Kaltfluss im Vergleich zu herkömmlichen PTFE |

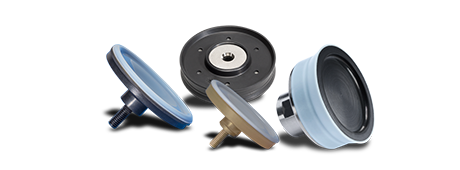

Metalle für Verbundteile

Neben Elastomer-/Kunststoffformteilen stellen wir auch Verbundteile aus Elastomeren und Metall sowie aus Thermoplasten und Metall her. Wir nutzen hierfür vorwiegend Dreh-, Fräs und Feinguss-Teile aus Edelstahl und Stahl in unterschiedlichen Qualitäten sowie Teile aus Druckguss (Aluminium, Zink bis 400 mm Durchmesser.

Durch die Kombination verändern sich ggf. auch die physikalischen und chemischen Eigenschaften. Deshalb stellen wir für Kunden gerne im Vorfeld einer Serie auch Musterteile her, die diese in ihren (Test-)Anlagen bzw. (Muster-)Produkten dann einer eingehenden Prüfung unterziehen können.